3.2.3.4. Fabriquer du beaufort

Environ 700 producteurs de lait livrent leur production à des coopératives pour la fabrication de beaufort. Les camions effectuent des circuits de collecte de lait, différentes l'hiver et l'été en fonction des lieux de pâture. En coopérative, les laits du matin sont mélangés aux laits de la veille, refroidis à 4 °C pour bloquer la maturation. En revanche, la production en "chalet d'alpage" est obligatoirement bi-quotidienne, et dans ce cas le lait est emprésuré juste après la traite. Les fromagers, une fois le lait déposé en cuve, utilisent une présure extraite de la caillette du veau par incubation dans la recuite. Cette pratique mérite que l'on s'y attarde. Un fromager explique : "pour fabriquer une présure, on prend du sérum d'une fabrication, on le fait bouillir ; on arrête au moment où apparaissent les premiers bouillonnements ; on ajoute du vinaigre ou de l'aisy 88. Ensuite on tranche, c'est-à-dire que les protéines sériques font remonter à la surface les matières solides, c'est le sérac. A la louche, on enlève ces matières solides et il reste un liquide verdâtre transparent. Ce liquide est alors refroidi à 44°C et on lui ajoute de la présure fabriquée précédemment. Puis on découpe en morceau de la caillette de veau que l'on ajoute au liquide89. Ce mélange macère durant 8 heures, jusqu'à ce qu'il atteigne le taux d'acidité requit. La présure est alors refroidie à 10 °C environ pour stopper le processus. L'essentiel est d'avoir des présures actives, car les bactéries dégénèrent au bout d'un certain temps et perdraient donc de leur activité." Au travers de cette méthode, les fromagers assurent "un ensemencement naturel du lait" : en effet, les techniciens nous ont confié qu'ils avaient "identifié la présence de flore dans l'aisy, même si cette forme de vinaigre devrait être stérile. En fait, ceci est compréhensible puisque les ateliers de transformation ne sont pas stérilisés." Toutefois, selon un technologue, "même s'il s'agit bien d'une contamination indirecte liée à l'écosystème ambiant de la fromagerie c'est insuffisant pour ensemencer." Ainsi, pour les techniciens du service interprofessionnel, "l'ensemencement se fait certainement aussi par les thermomètres en bois, les mains du fromager, l'ambiance..." Pour revenir à la fabrication de cette présure naturelle sur recuite, il est étonnant de voir que l'utilisation d'aisy perdure, alors même que le vinaigre pourrait le remplacer et faciliter la préparation de la présure. D'après les techniciens, "la permanence de l'utilisation de l'aisy serait liée à un attachement des fromagers au goût du sérac, à la spécificité de savoir-faire nécessaires. En outre, ce mode de fabrication est complexe, donc difficilement copiable." Concernant l'incidence de l'utilisation d'aisy plutôt que du vinaigre sur le fromage, ils estiment "qu'en l'état actuel des recherches, rien ne prouve que l'aisy ait un rôle dans la qualité (goût, forme, affinage) du fromage." Au travers des entretiens avec les fromagers, il ressort effectivement que la reconnaissance de leurs compétences, entre eux mais aussi à l'égard des producteurs de lait, passe par leur capacité à "travailler comme les anciens. Si on change tout, si on utilisait des ferments industriels, notre fromage n'aurait plus de sens." Leur fromage n'aurait plus sens... mais leur métier et leur savoir-faire n'ont plus.

Après un temps de caillage d'environ 45 minutes, le fromager analyse le gel et s'il est suffisamment dur, il commence à décailler le lait. Dans la fabrication du beaufort, le décaillage et le brassage sont mécaniques. Mais le fromager contrôle en permanence l'état des grains en les retournant durant le décaillage à la poche : la méthode la plus simple consiste à prendre quelques grains dans sa main et à presser pour faire un agrégat en forme de galette épaisse et compacte ; ensuite, il la secoue pour voir la qualité des grains, pour s'assurer qu'ils sont solides et stables : c'est ce que les fromagers appellent le test du pâton. Le caillé est chauffé jusqu'à 56°C maximum, car le beaufort est une pâte cuite. Ensuite, selon ce que le fromager observe, si le caillé est prêt, il peut décider d'arrêter de brasser et de chauffer. Le soutirage doit être effectué à la toile pour la dénomination "chalet d'alpage" ou sous vide dans les autres cas.

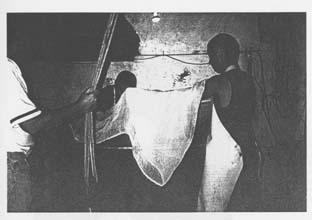

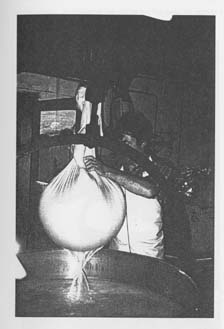

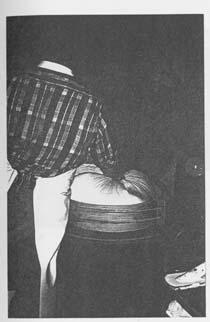

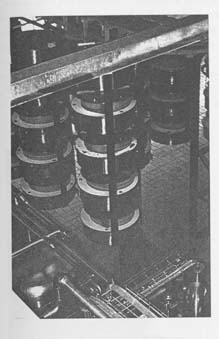

Dans les coopératives permanentes, certaines cuves sont équipées de tuyaux aspirants situés au fond : au moment du soutirage, le caillé et le petit-lait partent directement de la cuve et sont déposés dans les moules grâce à des cloches en inox qui surplombent les moules. Les fromagers ont auparavant préparé les toiles de lin sur ces moules, ce qui est indispensable pour égoutter le caillé et retourner les fromages. En alpage, que ce soit en production à la ferme (obligatoire) ou dans les coopératives saisonnières, les fromagers soutirent à la toile : ils tiennent entre leurs dents un coin de la toile, ils enroulent l'autre extrémité autour d'une tige souple et se penchent sur la cuve pour récupérer les grains de caillé concentrés dans le fond. Cette technique réclame beaucoup d'expérience pour arriver à diviser le caillé en nombre de fromages prévus : au moment où le fromager récupère les grains dans sa toile, il doit être capable de prendre ce qui correspond au poids d'un fromage, pour éviter d'avoir un beaufort à 20 kg et un autre à 50 kg.

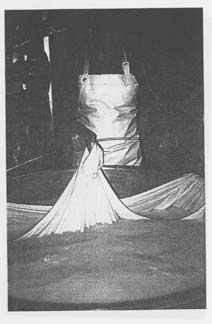

Si le soutirage sous vide n'est pas autorisé en fabrication "chalet d'alpage", c'est d'une part parce que cela représente une mécanisation de la production alors que l'objectif de cette dénomination est de préserver des pratiques dites "traditionnelles", artisanales, et d'autres part parce que le soutirage sous vide peut avoir une incidence sur la qualité des grains de caillé : l'aspiration peut provoquer des cassures et ainsi abîmer les grains. Ces critères permettent selon le syndicat de "bien distinguer les différentes dénominations et les types de fabrication." Pour expulser le petit-lait et donner une forme régulière au fromage, les fromagers appuient sur les grains, malaxent avec les poings, jusqu'à ce que le fromage prenne bien la forme du moule. C'est à ce moment-là qu'ils s'assurent du poids homogène entre les fromages fabriqués : si nécessaire, ils prélèvent des grains sur l'un pour les ajouter à un autre.

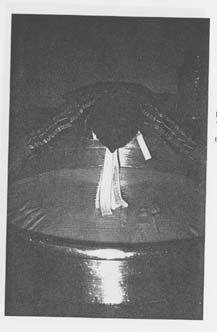

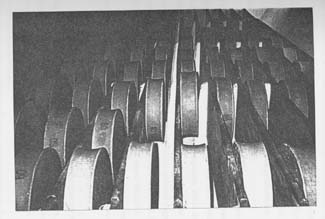

Après un premier retournement où est apposée la plaque de caséine, les fromages sont mis sous presse pendant 20 heures, recouverts par une toile cirée dans les ateliers d'alpage afin d'éviter que la température ne baisse trop vite. Avant la phase de salage, les fromagers doivent s'assurer que les fromages ont bien refroidi. Démouler un fromage encore tiède accentue le risque qu'il change de forme et perde ainsi son talon concave, indispensable pour bénéficier de l'appellation. Ce n'est qu'ensuite qu'ils déposent les fromages en saumure. Rares sont ceux qui salent encore à la main. La phase de saumurage dure environ 24 heures, ce qui laisse le temps à une fine couche protectrice de se former de façon régulière et homogène sur tout le fromage. Après cette phase, c'est le temps de l'affinage, qui dure 5 mois minimums pour le beaufort90.

Les soins en cave sont longs, difficiles et réclament beaucoup de savoir-faire. En effet, les fromages sont frottés avec de la morge, mélange d'eau et de sel (morge liquide saturée de sel d'une température maximale de 15°C). Comme nous l'avons vu pour l'abondance, la morge correspond donc à une eau salée qui contient en suspension des micro-organismes, obtenus par récupération du lavage des fromages plus anciens : selon un fromager, "la morge est renouvelée tous les mois, quand elle commence à dégager des mauvaises odeurs, et si elle est trouble ; à ce moment-là, on prend de la saumure, on frotte des fromages de deux ou trois mois d'affinage et on essore le chiffon dans cette eau salée. On laisse reposer deux ou trois jours, le temps que la flore se développe." Cette morge est ensuite utilisée pour les fromages frais frottés à l'aide d'une brosse ou d'un chiffon. Un technicien de l'UPB précise que "pour les fromages qui ont au moins 3 mois d'affinage, on n'utilise plus que de l'eau et du sel, sinon ils risqueraient d'être trop emmorgés avec l'apparition de phénomènes de cuite [zone très humide au centre du fromage], ou des épaisseurs comme des verrues, etc." L'affinage du beaufort commence par un salage à la main ou avec une salette 12 ou 18 heures après la fabrication selon l'humidité de la pièce pour laisser le temps au sel de fondre ; puis les fromages sont lavés et frottés, c'est à ce moment-là que commence véritablement la phase d'affinage.

Les cavistes sont très attentifs à l'évolution de chaque fromage car "c'est le plus souvent en cave que les problèmes émergent : gonflements, cuites, lainures, gerçures." Au moment de la décision de mécaniser les retournements de fromages, une attention particulière a été portée sur les savoir-faire des cavistes, jusque là "mal considérés par rapport aux savoir-faire fromagers, car c'est un travail souterrain, dans des caves humides, avec des odeurs fortes et désagréables." Le service technique du beaufort s'intéresse beaucoup plus aujourd'hui à la phase d'affinage et certains techniciens sont maintenant formés à ces pratiques et savoir-faire. Mais peu de travaux ont réellement porté sur ces soins. Les services techniques préconisent sur constatation de pratiques : par exemple, il conseille de ne pas utiliser la morge pour les anciens fromages car les techniciens ont constaté que des défauts pouvaient apparaître.

Dans la morge, on trouve des flores halophiles et aérobies mais peu identifiées jusque là91. Les pratiques ont peu été décryptées, non par manque d'intérêt mais d'une part parce que les responsables professionnels n'y sont pas toujours favorables (ex. beaufort) et d'autre part parce que l'on a plus de marges de manoeuvre sur la production et la transformation du lait qu'au moment de l'affinage.

L'INRA de Poligny a identifié quelques flores en beaufort mais pour l'instant les professionnels ne veulent pas de souches sélectionnées. Pourtant, un réensemencement permettrait de limiter les risques sanitaires, évitant une rétro-contamination des fromages. D'autres fromages à croûtes lavées ont depuis longtemps utilisé des souches sélectionnées (Livarot, Maroilles, Munster) : il ne s'agit pas au départ de limiter les risques sanitaires (la pression était moins forte à l'époque) mais de mieux maîtriser l'aspect des fromages à court affinage. Selon les flores sélectionnées, on peut jouer sur la couleur, l'odeur, etc. des fromages et limiter ainsi les flores d'altération (mauvais goût, aspect dégradé).

Ce n'est qu'à partir de 5 mois que les fromages entrent dans les circuits de commercialisation, dont environ 70% sont destinés aux grandes et moyennes surfaces.