2.2.La première partie du montage : la ligne ¾

La ligne ¾ est également appelée IPV c’est-à-dire « In Process Verification »223. Au moment de sa mise en place, la chaîne était considérée comme une innovation car elle introduisait de nouvelles techniques de contrôle qualité. L'idée générale était d'assurer la qualité de l'assemblage à chaque station par l’emploi de contrôles automatiques pour garantir la « répétabilité » des opérations. Le premier moyen pour mettre en place la vérification du processus est l’utilisation de machines automatiques dans lesquelles toutes les opérations sont effectuées par un robot. En ce qui concerne les postes semi-automatiques pour lesquelles une partie des opérations est effectuée par l’objet et une autre par un robot et les postes manuelles, des moyens de contrôles automatiques spécifiques ont été mis en place. Il s’agissait de vérifier que l’opérateur assemble la bonne pièce, par rapport à la diversité des composants selon les options du moteur, et qu’il suive le bon procédé.

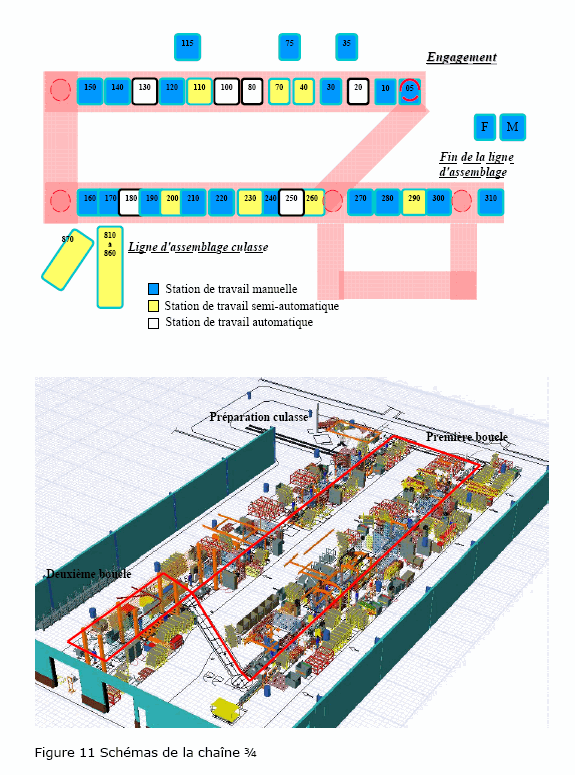

De manière générale, cette chaîne est divisée en trente-six stations dont six automatiques224 et sept semi-automatiques. Au moment où nous avons effectué notre observation, la chaîne, du fait de sa prochaine fermeture, fonctionne en demi cadence, chaque opérateur ayant sous sa responsabilité deux stations. Entre les stations, le moteur se déplace sur une palette tractée par un rail. Le moteur ne change de station que lorsque le dispositif de contrôle a enregistré toutes les actions nécessaires et que l’opérateur les a validées. Les palettes se situent à hauteur d’homme et permettent aux ouvriers de travailler sans se baisser. Lorsque des opérations se déroulent sur le dessus du moteur la palette descend dans une fosse pour éviter les accidents de travail liés au travail des opérateurs sur une marche. Ces deux éléments montrent la prise en compte de l’ergonomie des ouvriers et son intégration en tant que contrainte dans les logiques de création des équipements et des procédures de fabrication.

Il existe deux types de palettes selon l’orientation du moteur. Pendant la majorité du processus, le moteur est sur le flanc ou à l’endroit mais en fin de la ligne il est retourné pour que les opérateurs aient accès au dessous du moteur et puissent mettre en place les éléments du carter inférieur. Après avoir été retourné, le moteur est déposé sur un second type de palette, les points d’appuis n’étant pas les mêmes. Chaque type de palette est tracté sur une boucle différente, ce qui permet aux palettes en bout de ligne d’être acheminés vers le début de la ligne. La ligne ¾ est donc composée de deux boucles qui forment un huit, une pour chaque type de palette.

Comme nous l’avons souligné, pour un même type de moteur, la diversité des pièces est faible sur la ligne ¾. Ainsi, pour le moteur dCi 11, sur cette chaîne, il existe des différences uniquement en ce qui concerne les types de supports à installer (selon les options du véhicule), le type de piston selon la puissance du moteur, le type de culasse (option frein Jacob), la pompe à eau, le carter inférieur et le volant moteur.

Dans cette partie, il s’agit de faire une présentation des opérations menées sur l’objet technique moteur dCi 11 dans la chaîne de montage ¾ en décrivant le travail station par station. Cette présentation sera centrée sur les tâches conduites par les opérateurs mais réalisera également une comparaison avec les fiches de postes, c’est-à-dire les instructions de montage. Nous verrons successivement comment sont montés le bloc cylindre et les chemises, la plaque avant, le vilebrequin et les pistons, l’arbre à cames, les pompes à huile et à gasoil, les carters avant et arrière, la culasse, la culbuterie, le damper et enfin le carter inférieur. Au fur et à mesure de cette narration du montage du moteur, lorsque la situation décrite le permettra, nous monterons en généralité pour présenter les caractéristiques des interrelations entre les objets techniques et le social.